المنت ریخته گری یکی از اجزای کلیدی در بسیاری از خطوط تولید و صنایع به شمار میآید. انتخاب جنس آلیاژ و توان صحیح قالب المنت ریخته گری از همان ابتدا نقش زیادی در عملکرد مطمئن و عمر بالای این تجهیزات دارد. اگر میخواهید بدانید چگونه با انتخاب درست آلیاژ و توان مناسب، راندمان کار را افزایش داده و از بروز مشکلات پیشگیری کنید، در این مقاله همه نکات فنی و کاربردی را به زبان ساده خواهید خواند.

خلاصه مطلب

در این مطلب به اصول مهم انتخاب آلیاژ برای المنت ریخته گری میپردازیم، سپس عوامل مؤثر بر تعیین توان مناسب قالب را بررسی میکنیم. نقش هر دوی این موضوعات در کیفیت و طول عمر المنت نیز تشریح میگردد. در ادامه، با انواع رایج آلیاژها، ویژگیها و شرایط کارکرد هرکدام آشنا میشویم و آخرین توصیهها برای خرید و نگهداری صحیح را مرور میکنیم. هدف این راهنما، ساده کردن تصمیمگیری و کمک به انتخابی منطقی و ایمن است.

چرا انتخاب آلیاژ مناسب برای المنت ریخته گری اهمیت دارد؟

انتخاب آلیاژ صحیح برای المنت ریخته گری مستقیماً روی عملکرد، ایمنی و دوام دستگاه تأثیر میگذارد. هر آلیاژ ویژگیهای خاص خود را دارد؛ برخی برای محیطهای مرطوب مناسبترند و بعضی برای کار در دماهای بالا گزینه بهتری هستند. به علاوه، مقاومت در برابر خوردگی، ضربه و تغییرات دمایی نیز بسته به نوع آلیاژ متفاوت است. اگر انتخاب آلیاژ به درستی انجام نشود، المنت زودتر دچار خرابی یا افت کارایی خواهد شد.

مهمترین عوامل در انتخاب آلیاژ المنت ریخته گری

- نوع صنعت و کاربرد: هر خط تولید ویژگیهای خاص خودش را دارد.

- شرایط محیطی: رطوبت، میزان آلایندگی، تماس با مواد خورنده مؤثر است.

- تحمل حرارتی مورد نیاز: برخی آلیاژها تا ۷۰۰ درجه سانتیگراد را تحمل میکنند.

- مقاومت الکتریکی: باید با ولتاژ و جریان کاری سازگار باشد.

- طول عمر: آلیاژ مرغوب باعث افزایش عمر مفید المنت میشود.

- نوع عایق: عایق مناسب با جنس آلیاژ همخوانی دارد.

- کیفیت مواد اولیه و اعتبار تولیدکننده: تولیدات استاندارد دوام بیشتری دارند.

در میان گزینهها، المنت ریخته گری برنجی (آلیاژ برنج و آلومینیوم) برای محیطهای مرطوب یا دارای گاز به دلیل مقاومت بالا گزینه مطلوبی به شمار میرود. همچنین، اگر محیط کاری شما نیازمند تحمل دمای بالا است، آلیاژ چدنی یا استیل ضدزنگ پیشنهاد میشود، چون تا ۷۰۰ درجه سانتیگراد پایداری خود را حفظ میکنند.

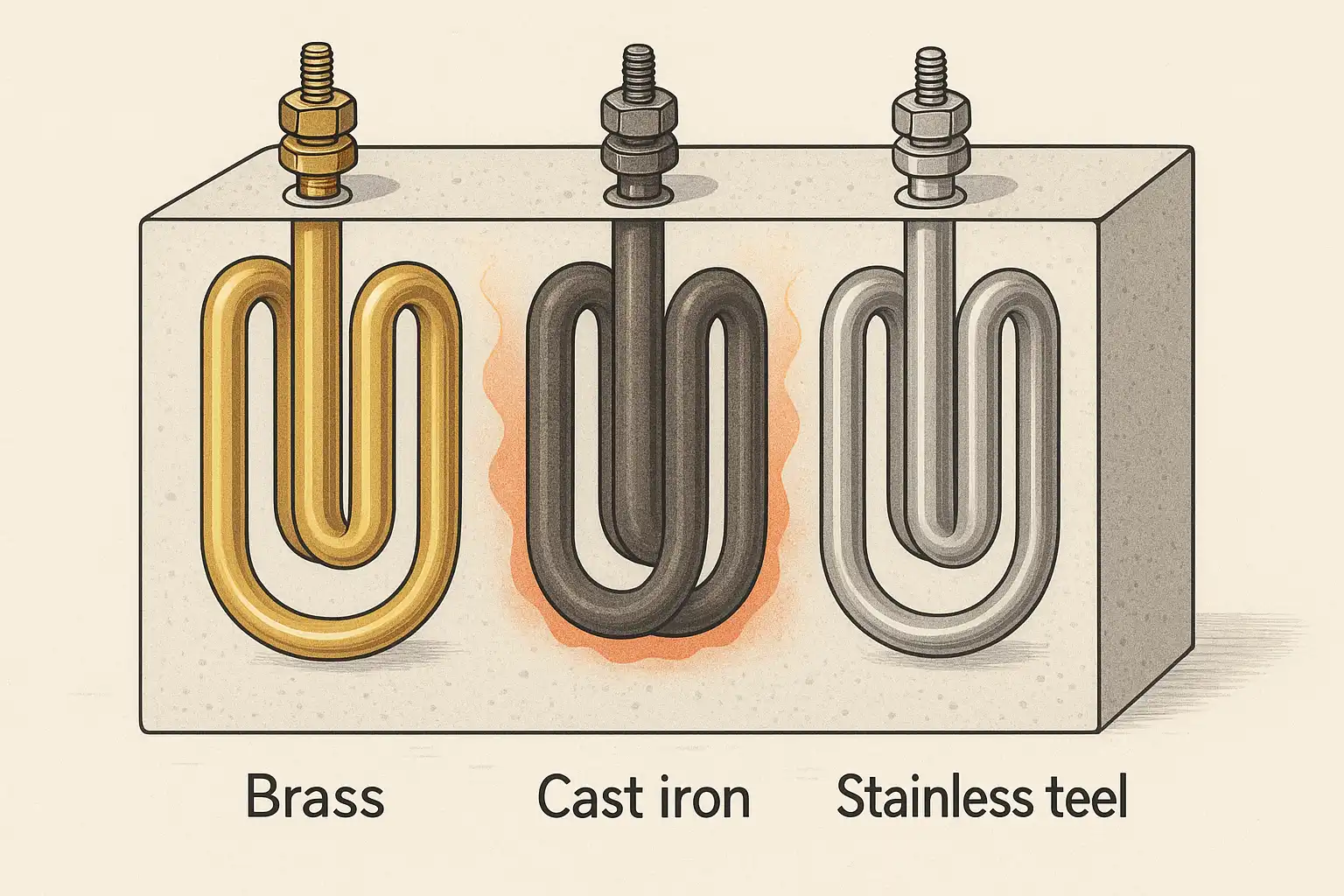

کدام آلیاژها در المنت ریخته گری پرکاربردترند؟

برای انتخاب آلیاژ، مشتریان باید با انواع پرکاربرد و ویژگیهایشان آشنایی پیدا کنند. به صورت کلی، چهار گروه زیر بیشترین استفاده را در تولید المنتهای ریخته گری دارند:

- برنجی: ترکیبی از مس و روی، اغلب با مقادیری از آلومینیوم و قلع. این آلیاژ به دلیل رسانایی خوب و مقاومت در برابر خوردگی در محیطهای مرطوب پرطرفدار است.

- چدنی: مناسب برای محلهایی با دما و شوک حرارتی بالا. چدن سخت و مقاوم بوده و به خاطر قیمت اقتصادی انتخاب مناسبی برای بسیاری از کاربردها است.

- آلومینیومی: انتقال حرارت بالا دارد و سبکتر است ولی مقاومت مکانیکی پایینتری نسبت به چدن یا برنج دارد.

- استیل ضدزنگ: گزینهای مقاوم در برابر خوردگی و دماهای بسیار بالا، اما قیمت هم بالاتر است.

مزایا و معایب هر آلیاژ

- برنجی: رسانایی عالی، مقاوم در برابر آب و گاز، اما برای دماهای خیلی بالا مناسب نیست.

- چدنی: قیمت مناسب، پایداری حرارتی بالا، سنگین و نسبتاً شکننده.

- آلومینیومی: سبک، انتقال حرارت زیاد، مقاومت مکانیکی کمتر.

- استیل ضدزنگ: دوام و مقاومت بالا، قیمت بیشتر، وزن نسبتاً زیاد.

در نهایت، انتخاب نوع آلیاژ بر اساس محیط نصب، نوع کاربرد صنعتی و بودجه قابل دسترس انجام میشود. اگر قصد دارید تصمیمی آگاهانه برای خرید یا جایگزینی این قطعه حساس بگیرید، شناخت تفاوتها و مزایا اهمیت بالایی دارد.

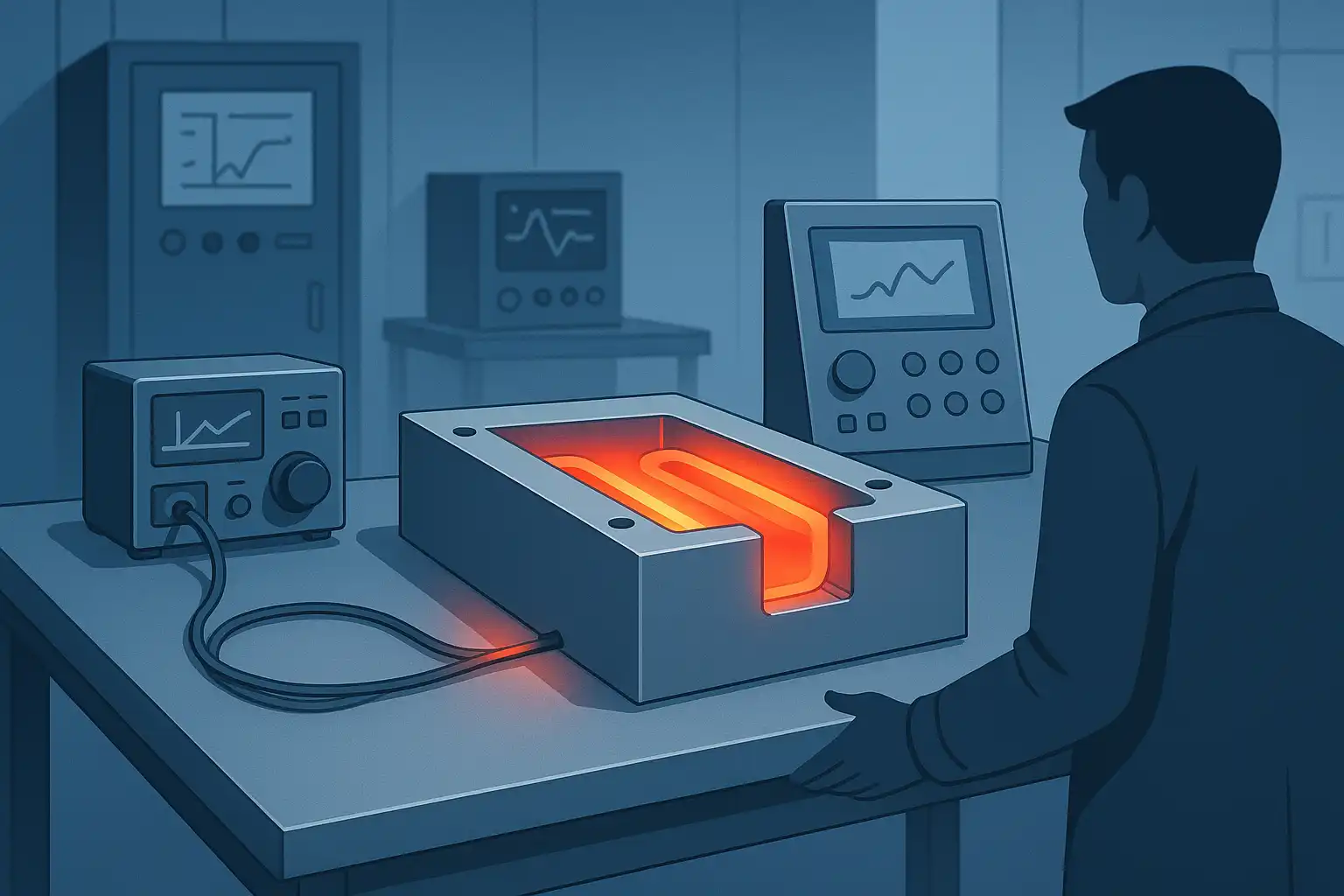

چگونه توان مناسب قالب در المنت ریخته گری را تعیین کنیم؟

توان المنت ریخته گری یکی از پارامترهای حیاتی برای عملکرد پایدار و ایمن دستگاه است. اگر توان انتخابی کمتر از مقدار لازم باشد، قطعه سریع به دمای مطلوب نمیرسد یا حرارت بهصورت یکنواخت توزیع نمیشود. برعکس، چنانچه توان بیش از حد بالا باشد، امکان آسیب دیدن قالب و حتی سوختن المنت وجود دارد. پس تعیین درست این مقدار اهمیت زیادی دارد.

مراحل تعیین توان قالب

- ابتدا ظرفیت حرارتی ماده و قالب را برآورد کنید.

- ابعاد قالب و وزن آن را در نظر بگیرید؛ قالب بزرگتر به توان بیشتری نیاز دارد.

- دمای هدف را مشخص کنید؛ دمای کاری معمولاً در کارخانجات به صورت استاندارد تعیین میشود.

- تلفات حرارتی ناشی از تماس با محیط، رطوبت یا هوای سرد را محاسبه کنید.

- ویژگیهای المنت مانند سطح تماس و مقاومت الکتریکی را بررسی نمایید.

- در نهایت با جمعبندی این اطلاعات، میتوانید مقدار توان لازم را تخمین بزنید.

اگر به دنبال راهکاری مطمئن و سریع هستید، توصیه میشود از مشاوره تولیدکنندگان معتبر بهره گرفته و با تحلیل دقیق شرایط قالب و فرآیند، به انتخاب توان بهینه برسید.

چه عواملی بر کیفیت و طول عمر المنت ریخته گری تأثیرگذارند؟

کیفیت و طول عمر المنت تحت تأثیر چند عامل اصلی قرار دارند. اولین و شاید مهمترین موضوع، سازگاری کامل جنس آلیاژ با شرایط کاری محیط است. اگر آلیاژ به درستی انتخاب نشده باشد، در تماس با مواد شیمیایی یا رطوبت دچار خوردگی یا ترکخوردگی میشود. عامل دوم، توان المنت است. انتخاب توان صحیح، علاوه بر جلوگیری از گرم شدن بیش از حد و آسیب به المنت، باعث توزیع یکنواخت حرارت در قالب و پیشگیری از نقاط سرد یا گرم غیرعادی میشود.

در نتیجه، کیفیت عالی و عمر طولانی المنت ریخته گری مشروط به توجه همزمان به دو فاکتور اصلی انتخاب آلیاژ و تعیین دقیق توان قالب است. این دو عامل مکمل هم بوده و انتخاب هوشمندانه هرکدام، ارزش سرمایهگذاری شما را چند برابر میکند.

بررسی مشکلات رایج ناشی از انتخاب اشتباه آلیاژ یا توان

- خرابی زودهنگام و کاهش عمر المنت

- ایجاد خوردگی، ترک یا ترکیدگی در المنت یا قالب

- عدم رسیدن قالب به دمای مناسب در زمان مقرر

- افزایش مصرف انرژی و هزینههای جانبی

- احتمال بروز خطرات ایمنی مانند سوختگی و آتشسوزی

برای ارتقای عملکرد خطوط تولید، بهتر است قبل از انتخاب یا تعویض المنت، یک بررسی کامل از شرایط کاری و ویژگیهای فنی خط انجام شود. در صورت تردید، مشورت با کارشناسان فنی راهگشا خواهد بود.

المنت ریخته گری برنجی یا چدنی؛ کدام برای شما بهتر است؟

انتخاب میان آلیاژهای برنجی و چدنی بستگی به نوع مصرف و شرایط کاری دارد. المنت برنجی با ترکیبی از مس و روی، به دلیل مقاومت بالا در برابر آب و گاز، برای فضاهای مرطوب و محیطهایی با احتمال زنگزدگی انتخاب بسیار خوبی است. در مقابل، المنت چدنی گزینه ایدهآل برای کاربردهایی است که دماهای بسیار بالا و شوکهای حرارتی مکرر وجود دارد.

اگر محیط کار شما مراکز تولیدی پررطوبت یا با احتمال تماس با مواد خورنده است، بهتر است گزینه برنجی را انتخاب کنید. اما اگر الویت شما کار در دماهای بالا با پایداری حرارتی و هزینه منطقی است، چدنی مقرون به صرفهتر خواهد بود. در نهایت، هر دو مدل دارای کاربرد گستردهای هستند و انتخاب صحیح به معنای هماهنگی کامل با نیاز خط تولید است.

مقایسه اجمالی دو آلیاژ محبوب

| ویژگی | برنجی | چدنی |

|---|---|---|

| مقاومت در برابر آب و رطوبت | عالی | متوسط |

| تحمل دمای بالا | خوب | بسیار عالی |

| وزن | نسبتاً سبک | سنگین |

| قیمت | بالاتر | پایینتر |

سوالات کلیدی قبل از خرید المنت ریخته گری

- آیا محیط کاری مرطوب یا با مواد خورنده است؟

- دمای مورد نیاز برای قالب چقدر است؟

- چه میزان توان برای گرم کردن قالب در زمان مقرر لازم است؟

- ابعاد قالب و سطح تماس چقدر است؟

- اولویت شما دوام بیشتر است یا قیمت اقتصادیتر؟

برای ارتقا عملکرد خطوط تولید، معمولاً پیشنهاد میشود ابتدا با شناسایی دقیق شرایط کار و بودجه، سپس مقایسه ویژگیهای فنی آلیاژها اقدام به انتخاب نمایید. اگر قصد المنت ریخته گری را دارید، انتخاب بر اساس این معیارها موجب صرفهجویی و افزایش راندمان دستگاه خواهد شد.

آیا انتخاب صحیح توان المنت به صرفهجویی در انرژی کمک میکند؟

بله، تعیین درست توان المنت ریخته گری تأثیر مستقیم بر مصرف انرژی دارد. اگر توان بیش از حد نیاز باشد، اولاً برق بیشتری مصرف میشود و ثانیاً خطر گرم شدن بیش از حد و استهلاک زودرس وجود دارد. اما اگر توان پایینتر از مقدار لازم انتخاب شود، دستگاه دائماً روشن میماند تا به دمای هدف برسد و همین موجب اتلاف انرژی و کاهش بهرهوری میشود.

در پروژههای تولیدی که مدیریت هزینه الکتریسیته اهمیت دارد، استفاده از ابزارهای دقیق محاسبه توان المنت و تطبیق آن با نیاز خط تولید ضروری است. این رویکرد از هزینههای اضافی جلوگیری میکند و ایمنی سیستم را افزایش میدهد.

المنت ریخته گری؛ کاربردها و صنایع مصرفکننده

المنت ریخته گری به عنوان یک منبع گرمایشی مطمئن و پایدار در صنایع گوناگون مورد استفاده قرار میگیرد. از جمله صنایع پرمصرف میتوان به موارد زیر اشاره کرد:

- صنعت پلاستیک و تزریق پلاستیک

- تولید قطعات فلزی و قالبسازی صنعتی

- صنایع لاستیک و لاستیکسازی

- خطوط بستهبندی مواد غذایی

- تجهیزات آزمایشگاهی و پزشکی

- صنایع پتروشیمی و رنگسازی

هر یک از این صنایع بنا به نیازهای عملیاتی خود، انتخاب متفاوتی در زمینه آلیاژ و توان قالب دارند. آشنایی با نیازهای خاص هر صنعت به شما کمک میکند تا تصمیمی سازگار با شرایط واقعی محیط کار خود اتخاذ نمایید.

نکات عملی برای نگهداری المنت ریخته گری و افزایش عمر مفید

- همواره نصب و راهاندازی المنتها را به افراد متخصص بسپارید تا نصب صحیح و ایمنی تضمین شود.

- از انتخاب صحیح سیمکشی و عایقهای استاندارد اطمینان حاصل نمایید.

- دمای عملکرد دستگاه را بهطور منظم با ابزارهای کالیبره کنترل کنید.

- در صورت مشاهده هر نوع خوردگی یا ترک در سطح المنت، سریعاً برای تعویض یا تعمیر اقدام نمایید.

- اهمیت استفاده از محافظهای مخصوص در برابر ضربه یا شوک مکانیکی را در نظر داشته باشید.

- در دورههای منظم، دستگاه را سرویس و آلایندهها را از سطح المنت پاک کنید تا راندمان حرارتی حفظ شود.

این اقدامات ساده اما کاربردی، عمر مفید المنت را تا چندین سال افزایش میدهند و از هزینههای تعمیر و تعویض زودهنگام جلوگیری میکنند.

توصیهها برای تعیین توان المنت در قالبهای صنعتی

در تعیین توان المنت ریخته گری برای قالبهای صنعتی، توجه به حجم، جنس قالب، نوع ماده و سرعت موردنیاز برای گرم شدن اهمیت دارد. اغلب، دستورالعملهایی از سوی تولیدکنندگان ارائه میشود که راهنمای محاسبه دقیق توان است. با این حال، اگر به راهنمایی بیشتری نیاز دارید، مشورت با کارشناسان خبره پیشنهاد میشود تا انتخابی ایمن و مقرون به صرفه انجام دهید. در مواردی که قالبهای سنگین و پیچیده دارید یا محیط دچار افت ناگهانی دما میشود، استفاده از المنت تقویت شده یا سیستمهای ترکیبی توصیه میگردد. همچنین برای کارایی بیشتر، آشنایی با روشهای انتخاب خازن ۲۲۰ ولت و نحوه تنظیم توان الکتریکی میتواند بسیار مفید واقع شود.

چگونه المنت مناسب خط تولید خود را انتخاب کنیم؟

انتخاب المنت مناسب علاوه بر لحاظ کردن جنس آلیاژ و توان، نیازمند بررسی نوع ترموکوپل، نوع ترموستات و حتی برند سازنده است. اگر از سازندگان معتبر و شناختهشده استفاده کنید، هم کیفیت قطعه بالاتر خواهد بود، هم خدمات پس از فروش قابل اطمینانتری در اختیار خواهید داشت. برای خطوط تولید بزرگ، حتماً از مشاوره تخصصی بهره بگیرید تا تمامی نیازهایتان در نظر گرفته شود.

همچنین، در صورت نیاز به تامین توان بالاتر برای خطوط صنعتی سنگین، استفاده از فناوریهای جدید مانند باسبار قدرت بالا میتواند گزینهای قابل اتکا برای پایداری و افزایش راندمان باشد. این محصولات جدید اغلب دارای ویژگیهای ایمنی و قابلیت کنترل بیشتری نسبت به مدلهای سنتی هستند و برای فرآیندهای پیشرفتهتر پیشنهاد میشوند.

پرسشهای متداول در مورد المنت ریخته گری

انتخاب آلیاژ باید با توجه به شرایط محیطی از جمله رطوبت، میزان تحمل حرارتی، مقاومت در برابر خوردگی یا تماس با مواد شیمیایی، کیفیت مواد اولیه و حتی نوع عایق صورت گیرد. همچنین کاربری المنت و مکان نصب نیز اهمیت دارد؛ برای مثال در محیطهای مرطوب یا با احتمال خوردگی زیاد، آلیاژ برنجی مناسبتر است و برای دمای بسیار بالا باید به سراغ چدن یا استیل ضدزنگ رفت.

توان المنت بر اساس حجم قالب، ظرفیت حرارتی ماده قالبگیری، دمای هدف و میزان اتلاف حرارت محیط تعیین میگردد. برای محاسبه دقیقتر، همواره توصیه میشود ابتدا نیاز حرارتی فرآیند، ابعاد قالب، و ویژگیهای فنی المنتها مانند مقاومت و سطح تماس را در نظر بگیرید. در صورت تردید میتوانید با سازنده یا کارشناسان فنی مشاوره کنید تا توان بهینه پیشنهاد شود.

انتخاب صحیح آلیاژ و توان قالب مستقیماً باعث افزایش دوام و عملکرد مطمئن المنت میشود. این انتخاب از ایجاد نقص در قطعه تولیدی، خرابی سریع و هزینههای اضافی پیشگیری میکند. حرارت یکنواخت، کاهش خطرات ایمنی و افزایش عمر مفید از جمله مزایای توجه به این دو اصل اساسی است.

بله، در خطوط صنعتی سنگین یا مواردی که توان مصرفی بالا و کنترل دقیق بر روی دما لازم است، استفاده از المنتهای تقویتشده یا باسبارهای صنعتی موجب پایداری و ایمنی بیشتر سیستم گرمایشی خواهد شد. این تجهیزات نوین معمولاً دارای قابلیت کنترل اتوماتیک و ویژگیهای حفاظتی هستند و در صنایع بزرگ و حساس پیشنهاد میشوند.

در پایان، اگر همچنان درباره انتخاب بهترین آلیاژ یا تعیین توان المنت ریخته گری پرسشی دارید، توصیه میشود با کارشناسان فنی و نمایندگیهای معتبر تماس بگیرید تا راهنمایی دقیقی متناسب با نیاز خود دریافت کنید.